Žárové stříkání

Povrchové úpravy současnosti i budoucnosti

Technologie žárového stříkání umožňuje nanášení a vytváření kovových, kovokeramických a keramických povlaků na všechny typy kovových konstrukčních materiálů – bez ohledu na stav jejich tepelného zpracování. Pro aplikaci žárového stříkání není podstatné chemické složení základního materiálu povlakovaného dílce, ani stav jeho tepelného zpracování. Povlaky nelze nanášet pouze na součásti s již vytvořenými vrstvami – například nitridací nebo chromováním.

Cílem aplikace povlaků vytvořených technologií žárového stříkání je úprava nebo obnova funkčních ploch se specifickými vlastnostmi na strojních součástech – za současného snížení výrobních i provozních nákladů. Tuto technologii je možné používat jak v oblasti prvovýroby, tak v oblasti oprav a renovací.

| Metody žárového stříkání (ŽS) podle nositele energie |

Zkratky metod | |

| ŽS rozprašováním taveniny | Nástřik roztaveného kovu | MBS |

| ŽS s využitím plynných nebo kapalných paliv | Nástřik plamenem z drátu | WFS |

| Nástřik vysokorychlostním plamenem z drátu | HVWFS | |

| Nástřik plamenem z prášků | PFS | |

| Nástřik vysokorychlostním plamenem | HVOF | |

| Detonační nástřik | DGS | |

| ŽS s využitím expanze vysoce stačených plynů bez spalování | Nástřik za studena | CGS |

| ŽS s využitím elektrického oblouku nebo výboje v plynech | Nástřik eletrickým obloukem | AS |

| Nástřik eletrickým obloukem s ochranným plynem | SAS | |

| Plazmatický nástřik na vzduchu | APS | |

| Plazmatický nástřik s ochranným plynem | SPS | |

| Plazmatický nástřik v komoře ve vakuu | VPS | |

| Plazmatický nástřik v komoře při tlaku přesahující 1 bar | HPPS | |

| Plazmatický nástřik s kapalinovou stabilizací | LSPS | |

| Indukční plazmatický nástřik | ICPS | |

| ŽS s využitím svazku světelných paprsků | Nástřik laserem | LS |

Jak vznikají povlaky unikátních vlastností

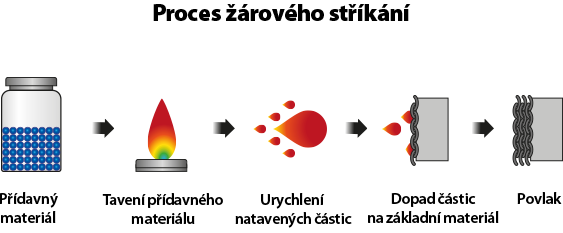

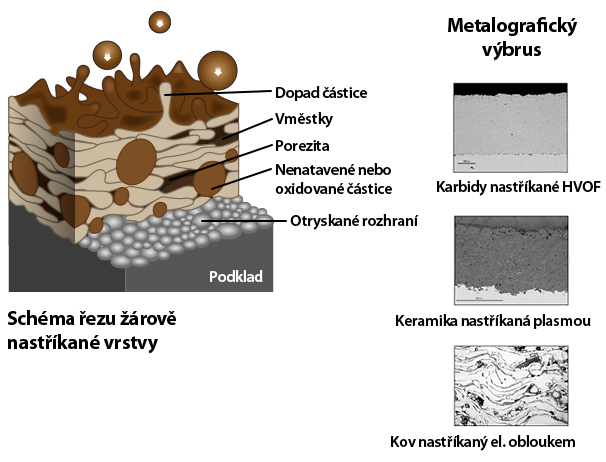

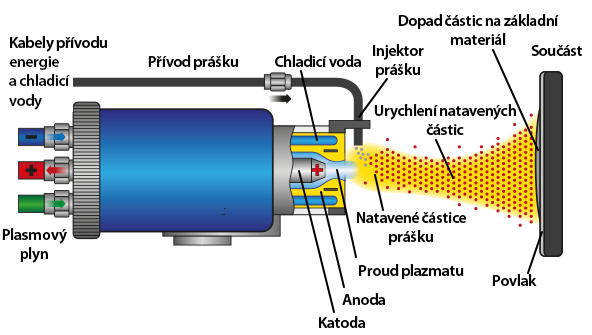

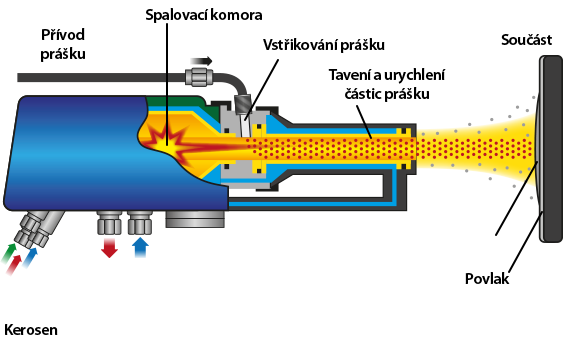

Během procesu nanášení povlaků dochází k ohřátí základního materiálu na teploty kolem 100 °C, ve výjimečných případech do 150 °C. Nedochází tudíž ani k deformaci povlakovaného dílce, ani k degradaci struktury základního materiálu. Obecně lze proces vytváření povlaků technologií žárového stříkání charakterizovat jako natavování přídavného materiálu ve formě prášku, drátu nebo tyčinky, jejichž částice jsou urychlovány a nanášeny na předem připravený, otryskaný povrch součástí. Po dopadu na základní materiál dochází k částečné nebo úplné deformaci individuálně dopadajících částic, které se postupně velmi rychle ochlazují, tuhnou a vytvářejí typickou strukturu povlaku.

Tloušťky povlaků se pohybují od 0,1 mm až do několika milimetrů podle použité metody technologie, přičemž společnost PLASMAMETAL disponuje zařízením pro všechny čtyři základní metody žárového stříkání: plamenem, elektrickým obloukem, plazmou i vysokorychlostní stříkání plamenem. Pracoviště je vybaveno robotizovanými systémy, které zajišťují vysokou spolehlivost a reprodukovatelnost procesu nanášení na různé tvary polotovarů – rotační, rovinné a jiné složitější tvary – a s určitým omezením i do otvorů.

Základní metody

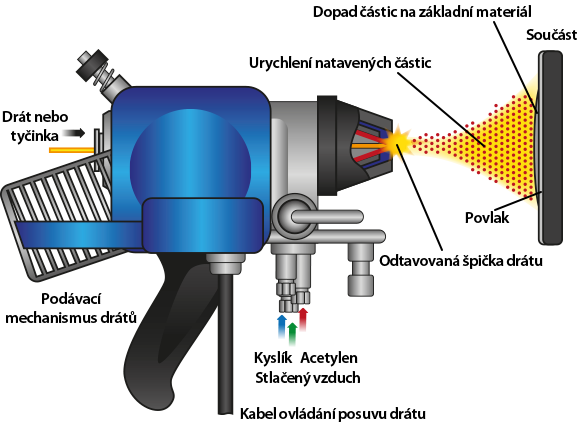

Žárové stříkání plamenem

Vývojově ukončená metoda je využívána již pouze na velmi specifické aplikace. Při srovnání s ostatními metodami technologie žárového stříkání mají tyto povlaky nejnižší hodnoty základních charakteristik (přilnavost, soudržnost apod.), současně také vysokou pórovitost vrstvy. U kovových povlaků se vyskytuje vysoké procento oxidů, které na jedné straně zvyšují tvrdost, na druhé ale snižují houževnatost, soudržnost povlaku a také jeho přilnavost. Při žárovém stříkání plamenem je možné použít přídavný materiál ve formě prášku, drátu nebo tyčinky.

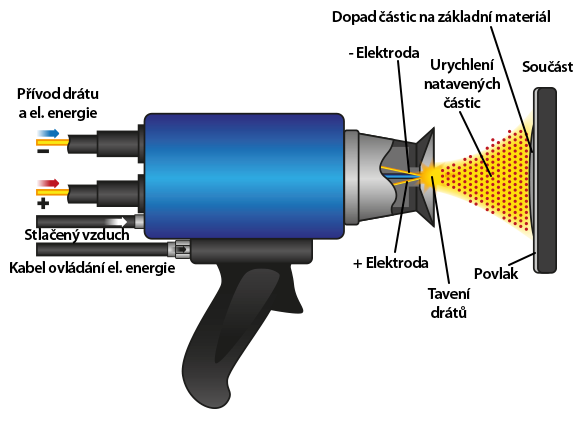

Žárové stříkaní elektrickým obloukem

Využití elektrického oblouku je výhodné především u renovací a oprav. Zejména tam, kde je opotřebení větší – typicky pro vytváření vrstvy o tloušťce 1–4 mm. Často se též využívá jako základ pod povlaky keramické a kovokeramické, kde je zapotřebí vytvořit podklad s vyšší pevností a houževnatostí, než tvoří základní materiál.

Žárové stříkaní plazmou

Jde o nejpřizpůsobivější metodu, vhodnou pro nástřik povlaků s vysoce kvalitními a často unikátními vlastnostmi. Plazmové stříkání je výhodné pro tvorbu homogenních i funkčně gradovaných, ochranných i funkčních povlaků z kovových a keramických materiálů či kovokeramických směsí. V případě potřeby je zde možné míru pórovitosti povlaků modifikovat, případně zcela eliminovat.

Žárové stříkaní vysokorychlostní stříkání plamenem

Povlakování prováděné při vysokých rychlostech, které dosahují až několik set metrů za sekundu. Výsledkem jsou povlaky s nejvyšší přilnavostí a vzájemnou soudržností částic.